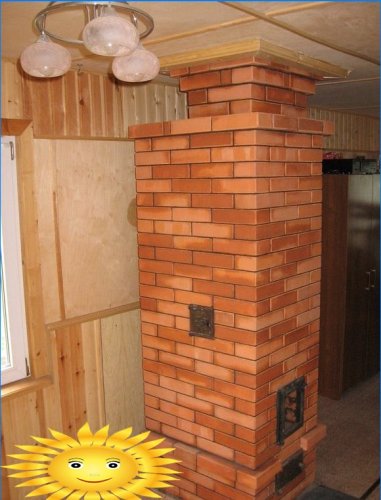

O fogão Hollandka é uma opção ideal para aquecer uma casa de campo durante o período fresco da vida sazonal. É econômico em termos de consumo de combustível, tem alta transferência de calor e, portanto, aquece rapidamente o ambiente. Em casas rurais sem aquecimento, às vezes é embutido em um fogão russo e usado no verão para aquecer o fogão.

Materiais usados e aparelhos de forno

O material para o forno é tijolo de argila comum de acordo com GOST 390–96. É muito importante que esteja bem queimado e, ao ser batido, emita um som claro, claro. Tijolo não queimado rachado reduzirá significativamente a resistência e durabilidade da alvenaria.

A argila, geralmente vermelha, é usada como aglutinante na instalação de fogões. Era convencionalmente dividido em três tipos de acordo com a quantidade de areia na composição:

- gordo – 2-3% do total;

- médio – 15%;

- magro – até 30%.

A composição da solução: argila, areia e água. Quanto mais areia na argila natural, menos ela é adicionada à argila. A proporção argila-areia para diferentes argilas é:

- para oleoso – 1: 2,5;

- para médio – 1: 1,5;

- para magro – 1: 1.

A areia é usada fina com um tamanho de partícula inferior a 1 mm, por isso é peneirada por uma peneira (malha 1–1,5 mm). Você pode usar uma mistura de alvenaria resistente ao calor pronta.

Consumo de materiais:

- Tijolos de argila comuns (excluindo tubos) – 450 peças.

- Grelha de grelha 180×250 mm – 1 peça.

- Porta do forno 205×205 m – 1 peça.

- Porta de sopro – 1 peça.

- Amortecedor de fumaça 130×240 mm – 2 peças.

- Chapa de metal pré-forno 500×700 mm – 1 peça.

Portas do forno e do soprador

Ralo e amortecedor de fumaça

Ferramentas necessárias para trabalhar com forno

A alvenaria do fogão é feita com a mesma ferramenta de qualquer alvenaria..

1 – picareta de martelo; 2 – espátulas e espátulas; 3 – malho; 4 – cordão de corte; 5 – linha de prumo; 6 – nível do laser; 7 – regra; 8 – nível do prédio

Base – fundação de concreto monolítico

É melhor fazer uma base separada para o forno. Também pode ser instalado no chão no caso de sua capacidade de carga suficiente, que é verificada por cálculo.

Em salas onde a temperatura é positiva durante todo o ano, a resistência do solo e a profundidade do lençol freático afetam a profundidade da fundação. Em condições favoráveis, a distância mínima entre o fundo da fundação e a marca de planejamento no lado externo da parede deve ser de 0,5 m.

Se o edifício tiver interrupções de aquecimento no inverno e dentro de 2 metros sob o fogão houver solos com água: argila arenosa, siltosos e areias finas, margas, argila, a profundidade da fundação é considerada maior do que a profundidade de congelamento calculada do solo. Para areias, é 1,8 m, para argilas, argilas – 1,6 m no centro da Rússia.

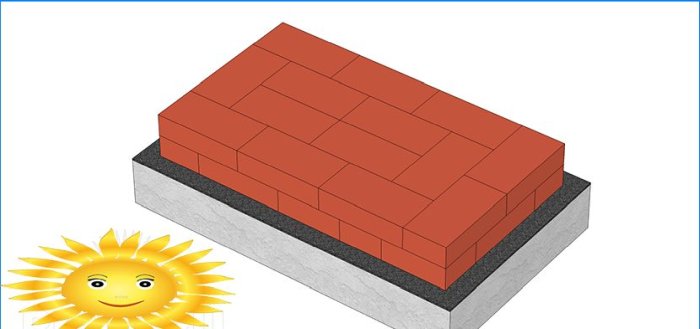

1 – almofada de areia e cascalho 150-200 mm; 2 – fundação de concreto; 3 – impermeabilização de 2 camadas de material de cobertura; 4 – alvenaria de forno

Se a mistura de concreto for preparada de forma independente, será necessário por 1 m3 concreto:

- Cimento М400 – 325 kg.

- Areia média – 1300 kg.

- Pedra triturada ou cascalho – 1300 kg.

- Água – 205 l.

Importante! Todos os ingredientes estão sujeitos a requisitos que cumprem com SNiP e GOST.

Para concretagem, você precisa da seguinte ferramenta:

- Pá para colocar a mistura.

- Espátula para trabalhos menores.

- Compactadores ou vibradores caseiros para compactar concreto fresco.

- Misturador de concreto ou recipiente para preparar mistura de concreto.

- Espátula para nivelamento de concreto colocado.

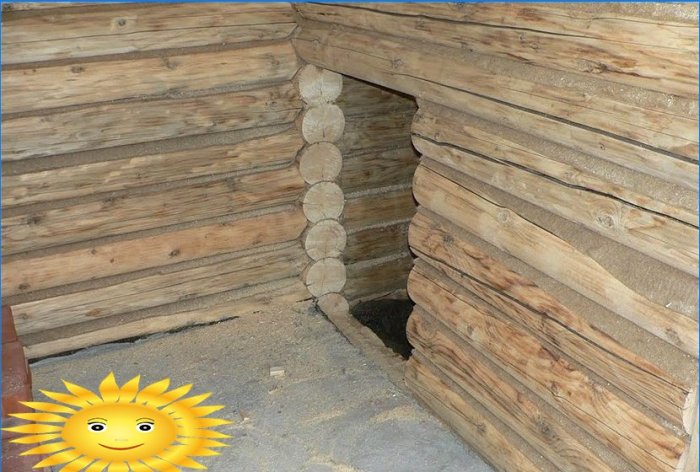

Em solos densos e não degradáveis para a colocação de concreto, a cofragem pode ser omitida. O buraco é cavado de acordo com o tamanho da fundação. Excede o tamanho do forno planejado em 10 cm em todo o perímetro. Um cascalho (brita), areia-cascalho ou almofada compactada de areia de 15-20 cm de espessura é colocado em uma base de solo compactado.

Em solos degradados, é necessária a cofragem. Se a estufa for instalada não muito longe da parede, por baixo da qual é assentada uma fundação de faixa maciça, a base de betão da estufa deve estar a 5–10 cm dela, sendo a ranhura entre elas preenchida com areia compactada. É melhor colocar as duas fundações juntas para não enfraquecer a estrutura da parede..

Para garantir a resistência de toda a base do forno, é melhor colocar a mistura de uma vez. O processo de colocação do concreto é realizado em camadas com compactação obrigatória com compactadores ou vibrador profundo.

A decapagem pode ser feita se não houver perigo de destruição do concreto que não ganhou resistência suficiente. Em temperaturas acima de +5 ° C, isso é possível após 1-2 semanas.

A partir do momento em que o concreto fresco é colocado, ele precisa garantir um regime de endurecimento normal. É isolado em temperaturas abaixo de +5 ° C e regado quando está quente e ventoso, pelo menos 3 vezes ao dia.

A concretagem da fundação termina em uma marca 15 cm abaixo da marca do piso acabado. Em seguida, 2 camadas de impermeabilização (material de cobertura) são colocadas na superfície da base do forno.

Características do forno de alvenaria

É necessário iniciar a instalação do recuperador em ambiente protegido das precipitações. Você pode fazer uma cobertura temporária. O tijolo deve ser selecionado previamente para cada linha, levando em consideração o prisma do tijolo e o enfaixamento das costuras.

Por um ou dois dias, o barro fica encharcado, grandes pedaços são triturados. A água é adicionada gradualmente e pela última vez pouco antes do início do trabalho. Uma argamassa de alta qualidade não racha nem se esfarela ao secar na alvenaria. O tijolo é imerso em água por 2 minutos antes do assentamento..

O tamanho da junta para alvenaria de forno é de 5 mm ou menos. As superfícies internas do forno são esfregadas a cada 4-5 linhas com uma escova úmida ou um pano simples. Ao usar tijolos lascados, o lado áspero é instalado do lado de fora.

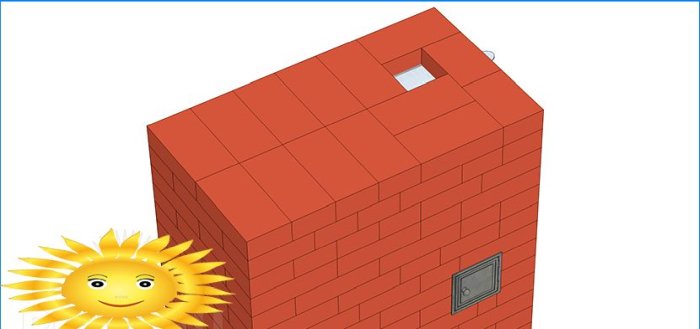

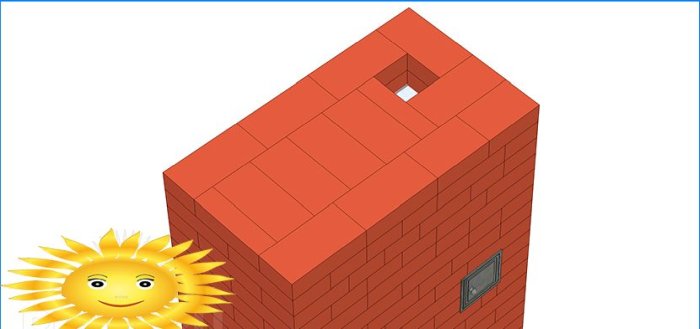

Pernas de aço ou arame de aço são presas às portas do forno, que são colocadas na costura da alvenaria. A instalação de todos os dispositivos de metal é realizada simultaneamente com a alvenaria.

1 – pernas de aço; 2 – fio de aço

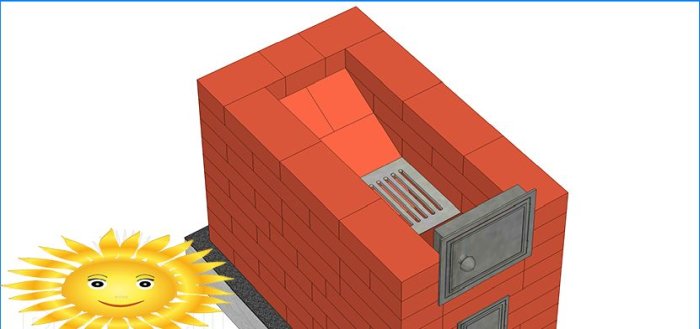

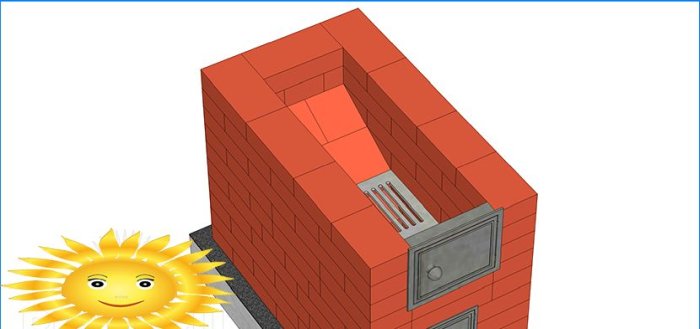

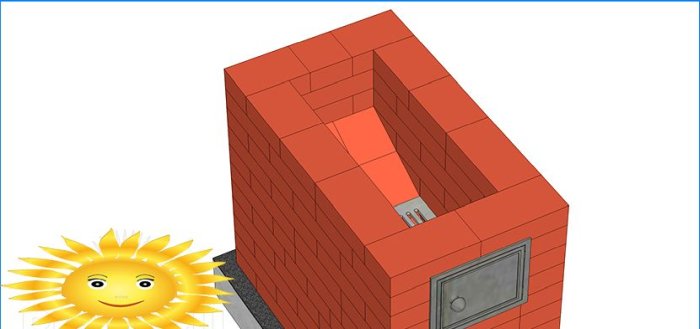

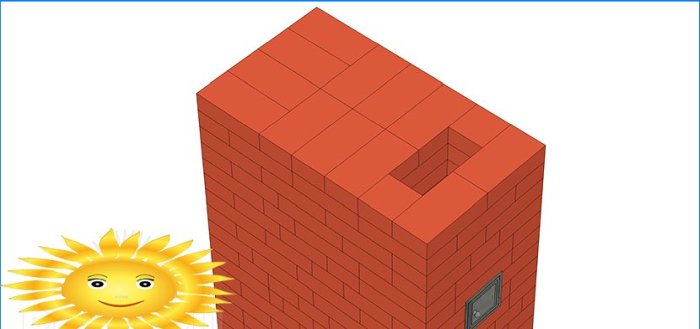

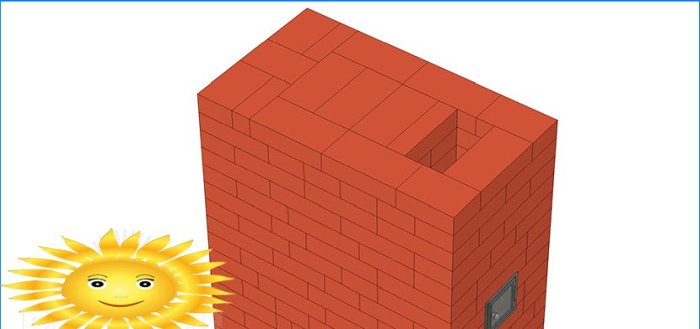

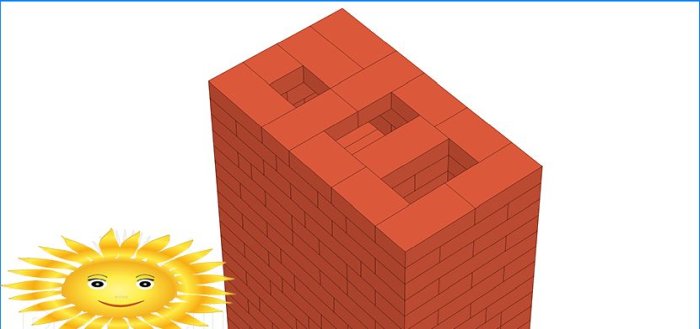

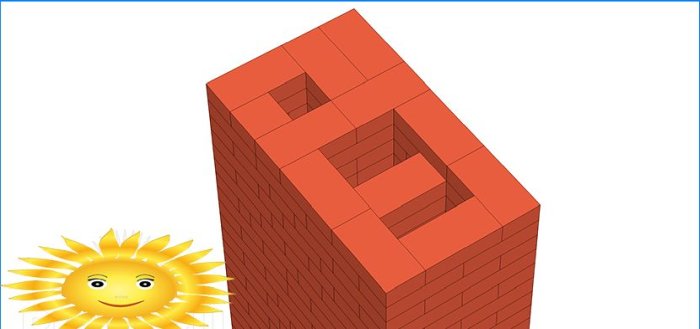

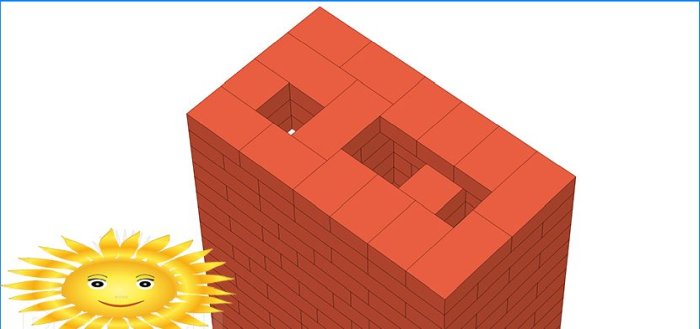

Vista geral da fornalha

1 – porta do soprador; 2 – porta do forno; 3 – limpeza de portas; 4 – grelha; 5 – válvulas de gaveta

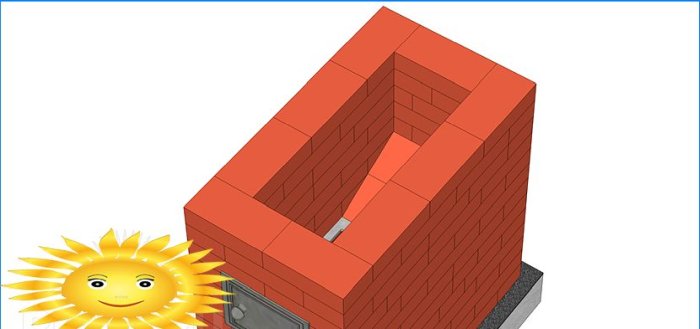

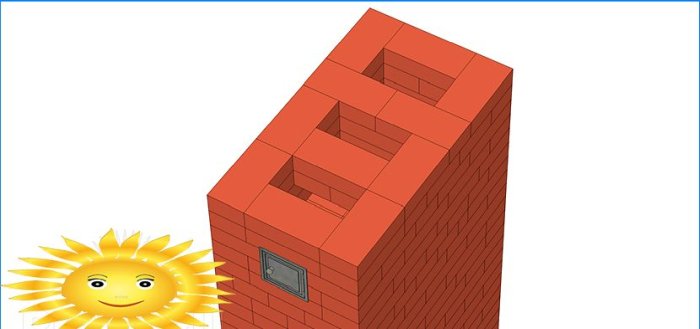

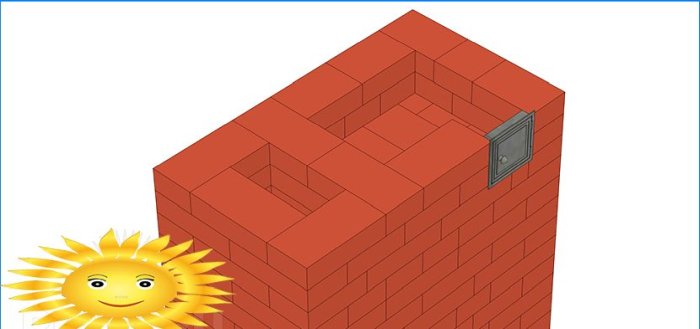

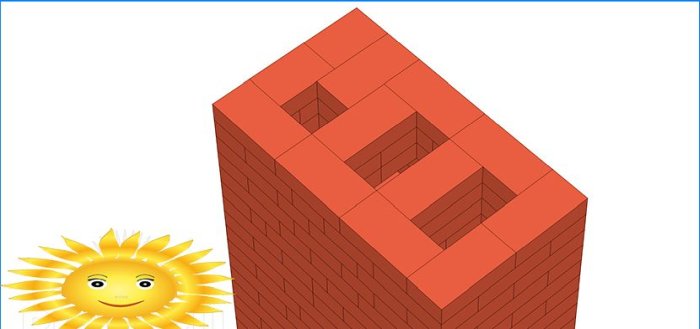

Encomenda

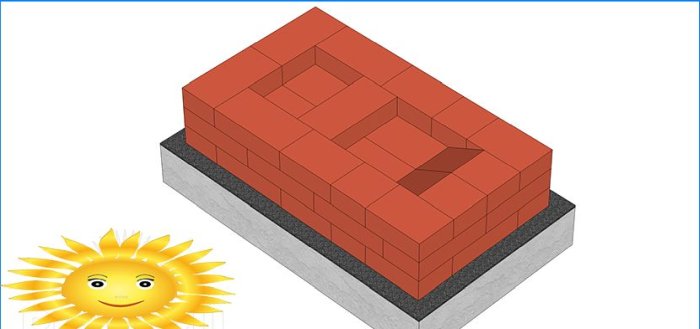

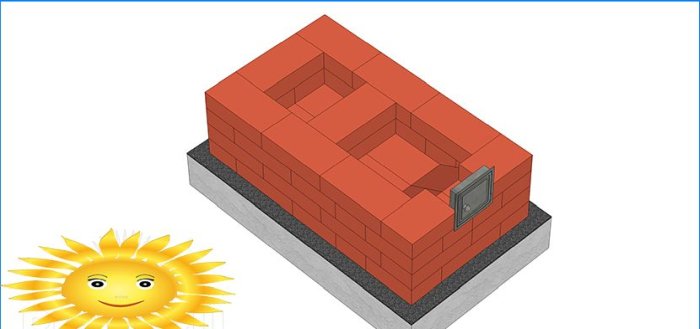

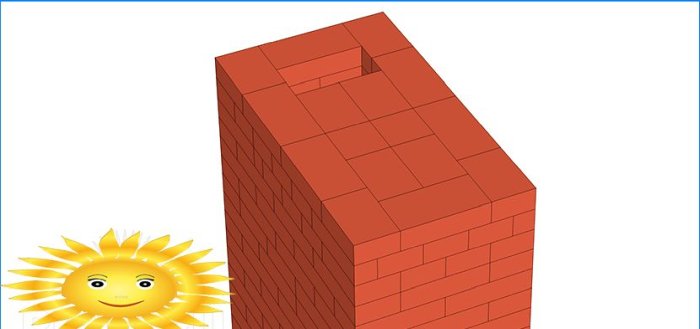

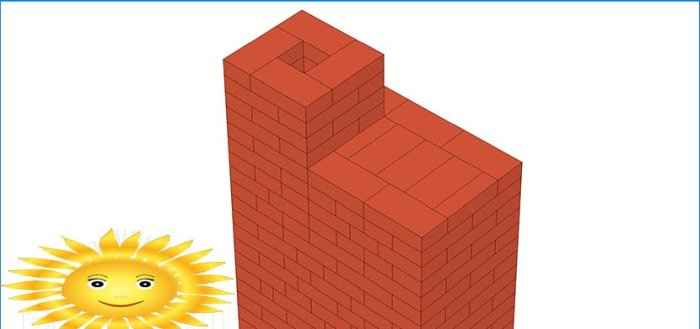

2 fileiras de tijolos são feitas no piso limpo com bandagem das costuras, e só então começa a colocação da primeira fileira.

A primeira linha é contada a partir da marca de piso acabada. Os dois tijolos do meio são chanfrados em direção ao cinzeiro. O espaço entre a parede do cinzeiro e a parede traseira do forno é preenchido com areia seca da primeira à terceira fileira, inclusive.

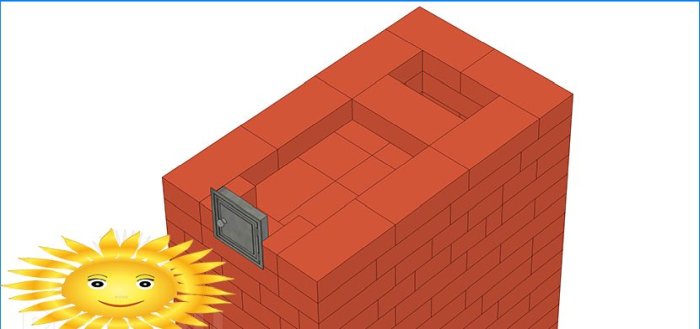

Na segunda fila, uma porta de ventilação é inserida com uma lacuna de 3-5 mm, preenchida com um cordão de amianto. Talões de aço ou arame da porta são embutidos na alvenaria.

A terceira fileira repete o assentamento da segunda, levando em consideração o enfaixamento das costuras em 1/2 tijolo. A ligadura de tijolos encurtados é menos permitida.

A quarta linha assume a sobreposição parcial do cinzeiro. Uma tira de aço de 35×4 mm é colocada sob o tijolo para cobrir o cinzeiro. Na parte de trás do forno, a areia é coberta com tijolos.

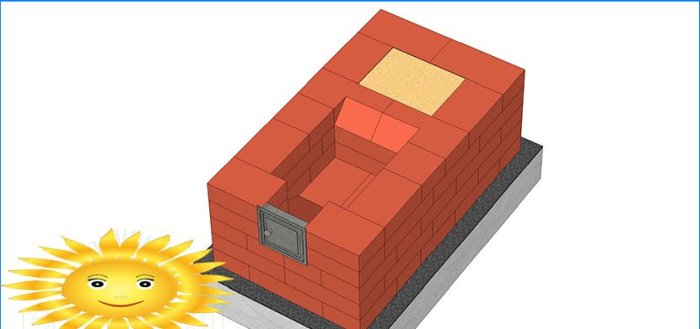

Quinta linha. Na parte aberta do cinzeiro, uma grelha é colocada com fendas ao longo da fornalha e uma fenda de 5 mm, que é compactada com areia ou cinza. Os tijolos são cortados aqui de acordo com a ordem.

Na sexta linha, uma porta do forno é colocada com uma lacuna selada com um cordão de amianto. Os tijolos da parede traseira são chanfrados.

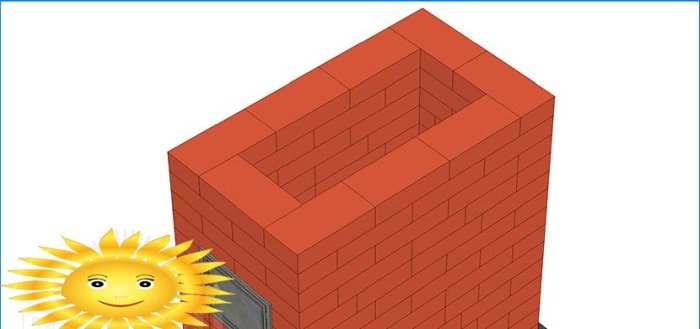

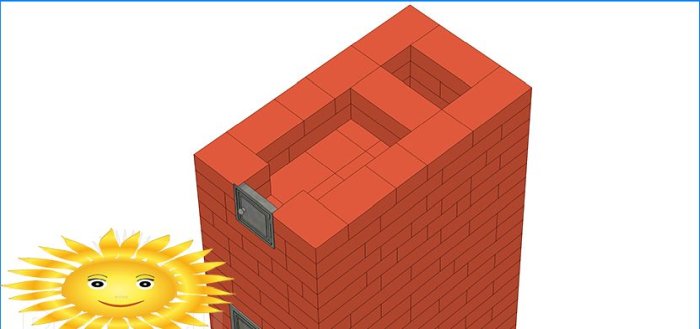

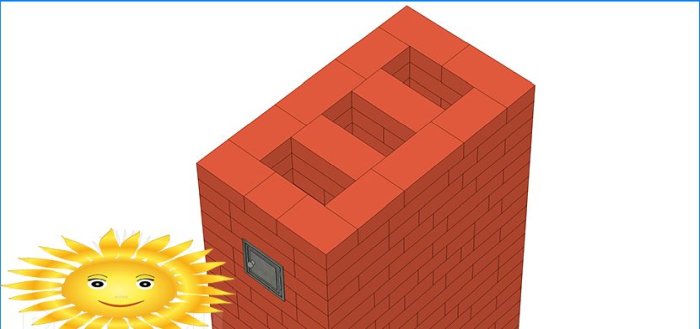

Da sétima à décima segunda fileira, a fornalha é colocada com bandagens nas costuras de acordo com os pedidos.

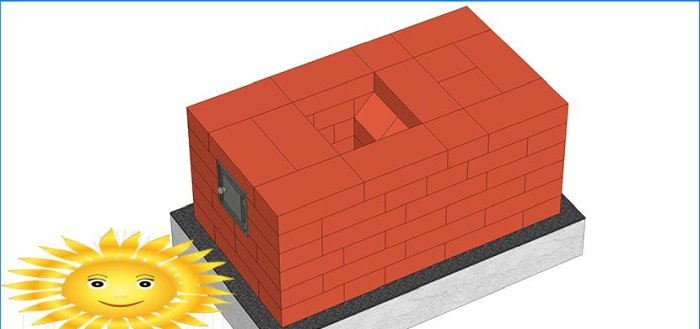

Da décima terceira à décima quinta fileira, a fornalha é bloqueada e o canal de fumaça traseiro é disposto.

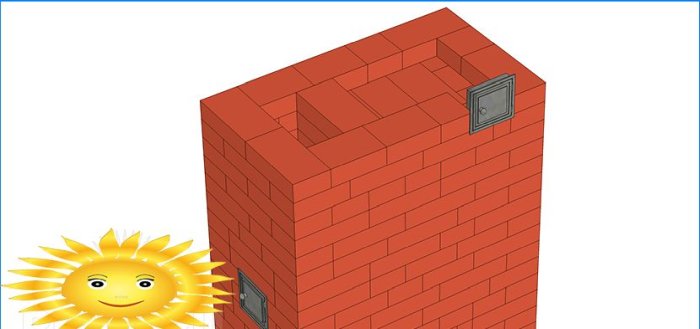

A décima sexta linha assume a instalação de um sistema de limpeza.

Os canais estão sendo colocados da décima sétima à vigésima fileira.

A vigésima primeira, vigésima segunda fileira combina dois canais: levantamento e abaixamento.

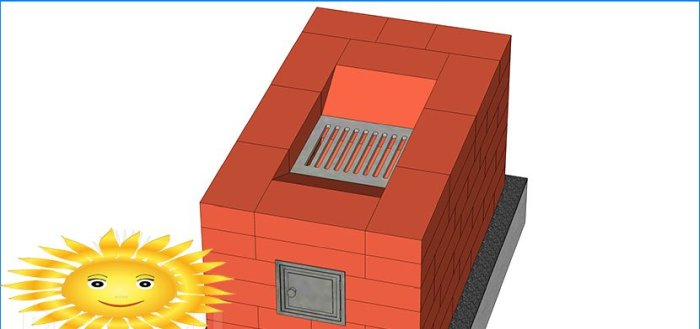

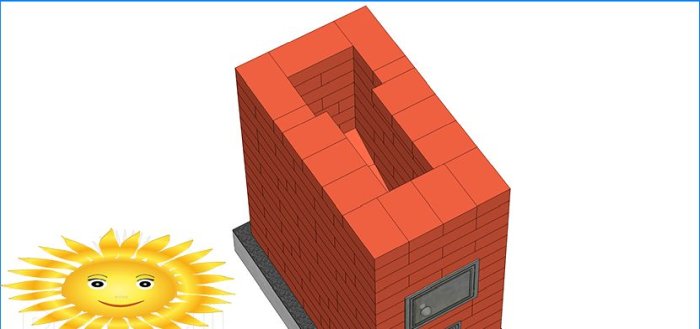

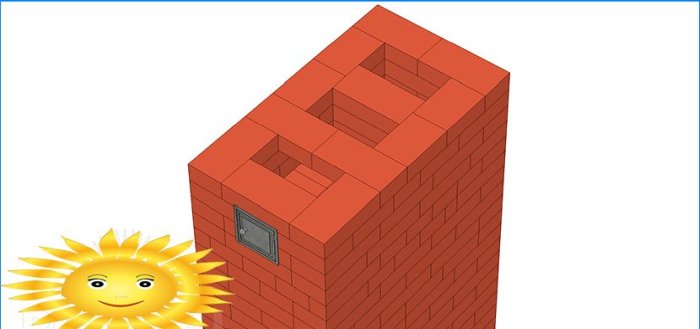

A vigésima terceira e a vigésima quarta linhas assumem a sobreposição dos canais do meio e traseiro.

Na vigésima quinta e vigésima sexta linhas, uma limpeza é instalada.

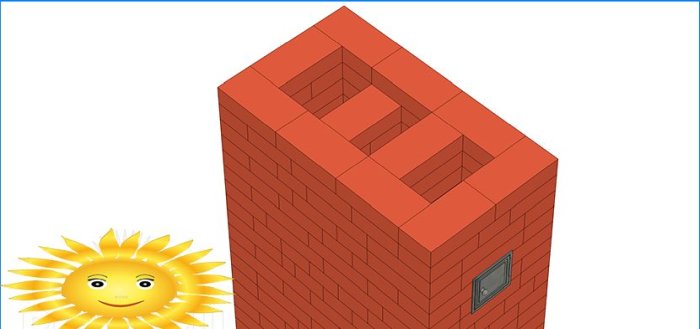

Os canais estão sendo colocados da vigésima sétima à trigésima fileira. Na vigésima oitava linha, a válvula se encaixa.

Na trigésima primeira linha, os tijolos são colocados com lançamentos para sobreposição futura.

Na trigésima segunda linha, uma sobreposição é feita e uma válvula é instalada.

As trigésima terceira, trigésima quarta fileiras continuam a colocação do teto e do canal de fumaça.

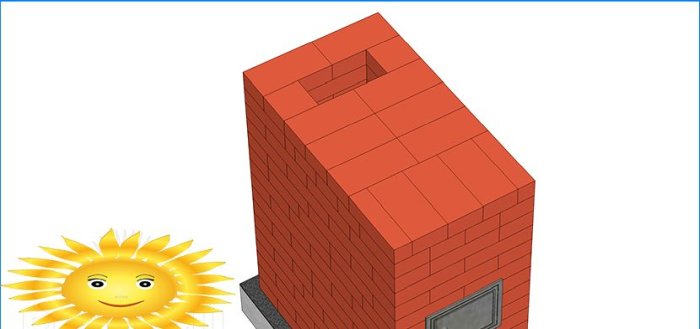

Chaminé

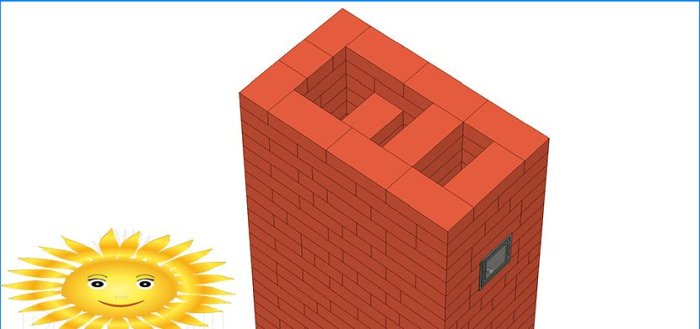

Um tubo está sendo erguido da trigésima quinta fileira.

Não atingindo três fileiras até o teto, eles fazem um fofo. É necessário como medida de combate a incêndios. A espessura da parede do tubo nos locais onde o piso é feito de materiais combustíveis deve ser de 380 mm, no mínimo.

Fluff

Quando o tubo sai acima do telhado, uma lontra é feita nele para proteger o telhado da penetração de água.

Lontra

A altura do tubo para melhor tração acima do telhado depende da distância até o cume.

Falamos mais detalhadamente sobre a passagem do tubo pelo telhado no artigo “Como fazer a passagem da ventilação e da chaminé pelo telhado”.

Fornalha inicial

O aquecimento inicial da salamandra é efectuado cuidadosamente com 20% da taxa de combustível (aparas, lenha, aparas de madeira). Isso é necessário para secar o forno. Demora de 3 a 8 dias para aquecer neste modo. A temperatura da superfície do forno não deve exceder 60 ° C. Isso abre todas as travas e portas. O forno está pronto para operação normal quando as manchas úmidas desaparecerem de sua superfície.

Forno de tijolos faça você mesmo: “Holanda” – peça e esquema

Esta postagem de WordPress oferece a oportunidade de construir você mesmo um forno de tijolos. Seguindo os detalhes e instruções passo-a-passo, você poderá construir o "Holanda", um forno de tijolos atraente, prático e resistente. O projeto está pronto para uso imediato. Com isso, você obterá um equipamento durável e eficiente que vai satisfazer suas necessidades culinárias por anos.

Casa e chalé, construção suburbana

Conteúdo material

Olá! Tenho interesse em construir um forno de tijolos “Holanda” por conta própria. Alguém teria o esquema e as peças necessárias para isso? Estou procurando um guia passo a passo para construir esse tipo de forno. Se alguém puder me ajudar, ficarei muito grato!

Olá! Estou interessado em construir um forno de tijolos “Holanda” por conta própria. Vocês têm alguma peça e esquema disponíveis para compartilhar? Gostaria de saber quais materiais e medidas são necessários para realizar esse projeto. Além disso, têm alguma dica ou instrução especial que possam fornecer para facilitar a construção? Agradeço desde já pela ajuda!