Qual soldador novato não sonha em trabalhar com uma tocha MIG / MAG semiautomática? Mas esse tipo de equipamento vai além do preço de amador e torna-se assustador que, como resultado, o inversor irá coletar poeira a esmo. Apressamo-nos a tranquilizar: a tecnologia de soldagem com dispositivo semiautomático é bastante fácil de dominar.

A essência da soldagem protegida por gás

A manutenção do regime de temperatura é considerada um problema primordial na soldagem de metais. Se o aquecimento for insuficiente, a fusão de alta qualidade das bordas das peças a serem unidas e sua mistura entre si e o material de enchimento não ocorrerá. Se a temperatura subir, o metal começa a ferver e evaporar, as reações químicas com os gases atmosféricos são ativadas. A situação é complicada pelo fato de que alguns metais e ligas começam a reagir quimicamente de forma violenta, mesmo em temperaturas insuficientes para a formação de uma solda de alta qualidade.

Este problema é resolvido de diferentes maneiras em diferentes tipos de soldagem. A soldagem semiautomática que estamos considerando hoje, também chamada de MIG / MAG, possui duas diferenças tecnológicas de outros métodos. O primeiro é o fornecimento de gás de proteção diretamente para a zona de fusão e o segundo é o ajuste da taxa de alimentação do material de enchimento com o correspondente ajuste automático da corrente de soldagem. O arame é alimentado mecanicamente através do mecanismo de brochamento, enquanto a correta relação de velocidade e temperatura de fusão garante o preenchimento uniforme da costura e alta produtividade da soldagem.

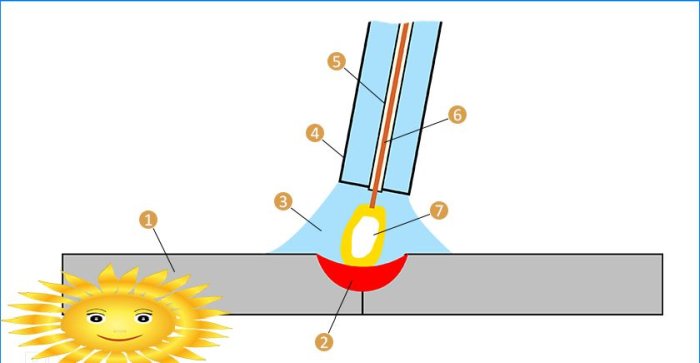

Esquema de soldagem MIG / MAG semiautomático: 1 – material soldado; 2 – banho de soldagem; 3 – atmosfera protetora; 4 – bico de gás; 5 – ponta de contato; 6 – fio de soldagem; 7 – arco

Esquema de soldagem MIG / MAG semiautomático: 1 – material soldado; 2 – banho de soldagem; 3 – atmosfera protetora; 4 – bico de gás; 5 – ponta de contato; 6 – fio de soldagem; 7 – arco

Gases ativos, como oxigênio, nitrogênio e hidrogênio, ou gases inertes, como argônio ou hélio, podem ser usados como meio de proteção. Na prática, a maioria dos soldadores usa uma mistura 4: 1 de argônio e dióxido de carbono, que é suficiente para a maioria das tarefas comuns. É necessário variar a mistura ao soldar materiais específicos, como latão, duralumínio ou aços ferramenta de alta liga.

Apesar do alto custo dos consumíveis (gás e arame), a soldagem semiautomática é mais adequada para iniciantes por dois motivos. A primeira é a simplicidade de soldagem, bastando consultar a documentação de referência para definir os parâmetros adequados do inversor para um tipo específico de conexão. A segunda vantagem é a ergonomia: controle visual total sobre o estado da emenda, sem restrições na posição espacial e, o mais importante, a capacidade de soldar até mesmo peças muito finas. Das desvantagens, só podemos citar o apego ao local de trabalho, embora ao usar cilindros de gás de baixa capacidade, a mobilidade possa ser significativamente aumentada.

Inversor, potência, tipo de corrente

Para soldagem semiautomática, são usados conversores de corrente elétrica inversores e transformadores com um alimentador de arame embutido. Devido ao aumento da complexidade técnica, mesmo as máquinas mais simples desta categoria são comparáveis em preço com as máquinas MMA semi-profissionais para soldagem com eletrodos revestidos..

A escolha entre transformador e máquina de solda com inversor depende principalmente das condições de uso. Dispositivos transformadores apresentam alta confiabilidade e resistência às cargas devido à simplicidade do dispositivo. Ao mesmo tempo, existe uma lista impressionante de desvantagens: baixa eficiência, sensibilidade à tensão de alimentação, interferência na rede de alimentação, baixo grau de estabilização da corrente de soldagem.

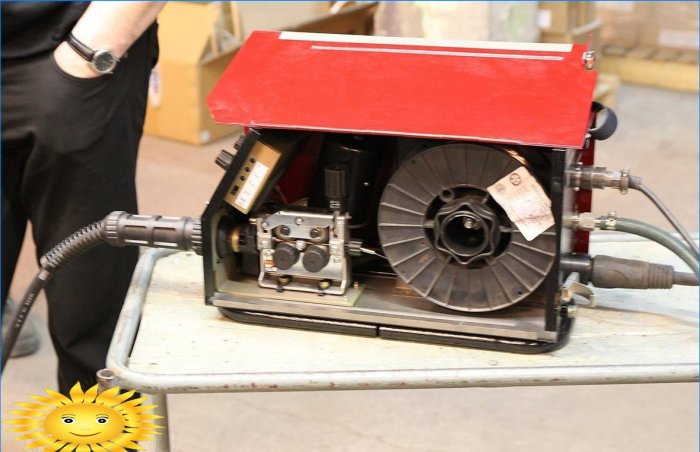

Dispositivo semiautomático transformador

Dispositivo semiautomático transformador

O funcionamento dos inversores é baseado em uma conversão eletrônica em múltiplos estágios, cujos principais elementos são um transformador de pulso de pequeno porte e chaves de força que geram a natureza da corrente necessária para cada passo. Devido a isso, os dispositivos inversores são menos sensíveis à qualidade da tensão de alimentação, sua eficiência é maior devido à ausência de perdas de energia por saturação do núcleo magnético massivo. Para as vantagens, você pode adicionar baixo peso e dimensões, a capacidade de ajuste fino e um alto grau de estabilização da corrente de soldagem. As principais desvantagens são a sensibilidade às condições operacionais: a entrada de poeira e umidade no interior é categoricamente inaceitável, enquanto as flutuações de temperatura de 20-30 ° C levam a uma mudança nas classificações dos componentes do circuito, devido à qual desvios significativos nos parâmetros operacionais são observados.

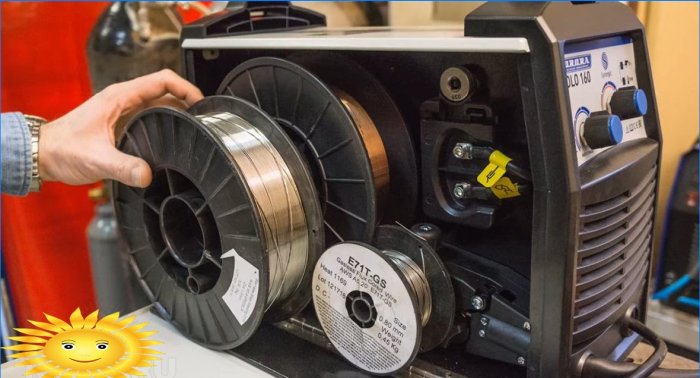

Dispositivo semiautomático inversor

Dispositivo semiautomático inversor

No entanto, são as máquinas inversoras que são recomendadas para uso por iniciantes que dominam os fundamentos da soldagem semiautomática. Quanto ao custo, há uma diferença fundamental em dispositivos na faixa de preço de 15-25 mil rublos. não visível. A potência deve ser selecionada com base na espessura esperada das peças a serem soldadas: até 160 A de corrente de saída com uma espessura de até 4 mm e cerca de 200 A com uma espessura de 6–7 mm serão suficientes. Também é importante ter funções adicionais, como puxar o arame de solda sem energizá-lo, inverter a polaridade, selecionar a velocidade de alimentação do arame e exibir os parâmetros. E, claro, não se esqueça da confiança na marca..

Fio de enchimento

Existem dois tipos de arame de enchimento: convencional, que requer uma atmosfera de proteção para soldagem, e tubular, contendo fluxo. Neste último caso, a soldagem pode ser realizada sem fornecimento de gás, porém, este método só pode ser recomendado para aumentar a mobilidade no caso de conexões não críticas. Em geral, a maioria das vantagens da soldagem semiautomática se manifesta precisamente quando se trabalha com fornecimento de gás de proteção..

O arame de soldagem difere de acordo com três critérios principais: grau da liga, diâmetro e peso e dimensões da bobina. Nos dois últimos aspectos, a escolha depende inteiramente das capacidades do inversor e do tamanho da ponta da tocha condutora. Com a escolha de uma marca de fio de soldar, é cada vez mais difícil, aqui é necessário consultar a documentação de referência. A regra geral é que na composição, ou seja, em termos de teor de carbono e componentes de liga, o material de enchimento deve ser o mais próximo possível do material do item a ser soldado. Neste caso, as características de resistência do fio devem exceder ligeiramente o material da peça.

O diâmetro do fio também deve ser selecionado com base na espessura do metal a ser soldado. O fio com 0,8 mm de espessura é adequado tanto para trabalhar com produtos de paredes finas a uma taxa de avanço mínima, como para soldar unilateral de peças de até 3 mm de espessura. Um diâmetro de arame de 1 mm é adequado para soldagem de passagem única de peças de até 7–8 mm de espessura, mas isso aumenta a corrente de soldagem para 200 A. Para produtos de metal mais massivos, você pode usar um arame de até 1,6 mm, capaz de soldar peças de até 14–16 mm em dependendo do tipo de conexão, no entanto, o aquecimento de alta qualidade da costura só é possível com correntes de 300-350 A.

O fio de solda com ligação de cobre ER70S-3 e SV08G2S é considerado o mais difundido na soldagem amadora. A principal diferença entre eles está no conteúdo de silício e elementos desoxidantes. A segunda dessas marcas requer menos atenção ao preparo das peças: limpeza, remoção de ferrugem e contaminação por óleo. No entanto, se uma conexão de alta qualidade de peças críticas for necessária, é melhor escolher um fio com um menor teor de aditivos, que forma uma costura de alta uniformidade, cuja superfície é mais adequada para a aplicação de revestimentos de tinta e verniz..

Preparação para o trabalho

Antes de prosseguir com os primeiros testes, você deve preparar o equipamento e as peças. Antes de ligar o aparelho na rede, o gravador e o cabo de massa são instalados. Um redutor deve ser instalado no cilindro de gás de proteção e certifique-se de que a pressão no cilindro seja superior à pressão residual. Em seguida, uma mangueira é colocada e fixada com uma braçadeira na conexão de saída do cilindro, cuja extremidade oposta é conectada ao dispositivo. Ao abrir a válvula de controle, defina o valor recomendado pelo fabricante da máquina de solda no redutor de fluxo.

Antes de puxar o fio, certifique-se de que não haja material de preenchimento no orifício do fio da tocha de uso anterior. O carretel é montado na haste de desenrolamento de forma que o posicionamento dos pinos e os orifícios do orifício coincidam. O arame é passado por um rolo laminador, cujo tamanho da ranhura corresponde ao diâmetro da carga. Depois disso, o rolo de pressão é instalado no lugar, então com a ajuda de um parafuso de ajuste essa pressão é ajustada para que o fio não escorregue na ranhura. O fio deve ser puxado para dentro do canal do cabo da tocha com o bico condutor removido. Em seguida, uma ponta de diâmetro adequado deve ser aparafusada no queimador e o bico deve ser substituído. Depois de se conectar à rede, o dispositivo está pronto para uso.

Resta apenas preparar os detalhes. A soldagem semiautomática é extremamente sensível à qualidade da superfície. As partes a serem soldadas devem ser escovadas com brilho metálico ao longo de toda a largura da aresta onde será feita a costura. Surge a pergunta: por que então precisamos de um fio com aditivos desoxidantes? O fato é que esse fio é muito conveniente para trabalhar com produtos de metal laminado de uso primário, que estão em armazenamento de conservação há muito tempo. Nesse caso, a graxa de rolagem residual e pequenas inclusões de ferrugem não afetam significativamente a qualidade da emenda. O chanframento e o chanfrado não são necessários ao soldar peças de até 2–2,5 mm de espessura. As peças de metal mais espessas devem ser preparadas de acordo com GOST 5264-80 ou 8713-79.

Técnica de soldagem semiautomática

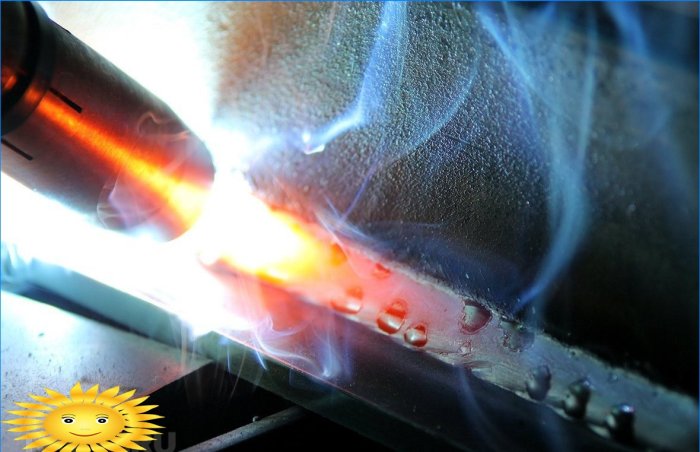

Durante a operação, a tocha deve ser segurada de forma que o arame fique orientado para o plano das peças a serem soldadas em um ângulo de 45–60 °. O movimento da tocha é realizado principalmente a partir dela mesma, ou seja, com o fio para a frente, guiada pela posição das bordas a serem soldadas. Em algumas situações, é permitido puxar o queimador para si, por exemplo, ao fazer uma costura a partir de um canto cego. A distância ideal da borda do bico até a peça deve ser de 10 a 20 mm, dependendo do modo de soldagem.

A técnica de soldagem é extremamente simples, porém requer um ajuste preliminar do dispositivo em estacas do mesmo material de espessura equivalente. O arame é aproximado da costura de solda, após o que você precisa pressionar o gatilho no cabo da tocha. Após a ignição do arco, a tocha move-se suavemente para a frente, ocorrendo pequenas vibrações transversais, cuja largura total corresponde à espessura das peças a serem soldadas. Após a conclusão da costura, é necessário mover o queimador na direção oposta 2 a 3 mm, esperar meio segundo para encher a cratera e soltar o gatilho.

A configuração do dispositivo durante o teste de soldagem é realizada alterando a tensão de soldagem e a velocidade de alimentação do arame em tempo real. Neste último caso, a corrente de soldagem também aumenta em proporção à taxa de alimentação, esta é a principal diferença característica entre a soldagem semiautomática. A taxa de alimentação deve ser tal que o soldador tenha controle total sobre a fusão do metal e o enchimento da poça de fusão. Se a alimentação do arame for muito lenta, o arco será interrompido continuamente e um som crepitante rítmico distinto será ouvido. Se a taxa de alimentação for muito alta, a descoloração ao redor das bordas da costura será muito contrastante, indicando que o metal está superaquecendo..

Muitas máquinas modernas têm uma configuração de indutância de corrente de soldagem. A essência do ajuste é transmitir energia adicional aos elétrons, o que garante um aquecimento mais profundo da solda. Para soldar peças finas na posição inferior, a indutância deve ser zero, seu aumento é necessário apenas nos locais onde a penetração profunda é necessária e não há como manter a tocha no mesmo local por muito tempo. Um exemplo é uma costura vertical feita de baixo para cima, bem como casos gerais de peças soldadas com espessura de 4 mm ou mais. Em geral, a influência do componente indutivo da corrente de soldagem na conveniência da soldagem é difícil de descrever; é melhor testar independentemente a soldagem em vários modos.

Recomendações adicionais

Embora a soldagem semiautomática não exija acessórios e equipamentos especiais para trabalhar em diferentes posições espaciais, cada um deles requer diferentes configurações de tensão e velocidade de alimentação do arame. Assim, para costuras verticais e aéreas, os valores de ambos os parâmetros devem ser menores do que na soldagem na posição inferior. Nas instruções de uso da máquina de solda semiautomática, os fabricantes indicam uma tabela com os parâmetros de referência adequados para a maioria das situações. Pequenos ajustes podem ser feitos dependendo do tipo de aço e do fio de enchimento. Em geral, quanto maior a voltagem, mais ampla a zona e maior a taxa de aquecimento do metal, e quanto maior a velocidade de alimentação do arame, menos profunda é a penetração realizada e mais largo o cordão formado ao longo do topo da costura.

Além disso, não devemos esquecer que a soldagem de peças muito finas e muito grossas tem diferenças significativas na técnica de desempenho. A soldagem de metal com espessura inferior a 1 mm é realizada principalmente pontualmente com um intervalo de 4-7 mm, este método ajuda a evitar peças torcidas por superaquecimento. As peças com espessura de até 4 mm inclusive são soldadas com uma costura de passagem única contínua, pré-posicionando-as com uma folga igual a cerca de metade da espessura do metal. Além disso, quanto mais massivas forem as peças, mais pronunciada será a redução da temperatura da costura. Para compensar este fenômeno, a folga é expandida em direção ao final da costura em 1-1,5 mm.

As peças com espessura superior a 4 mm requerem biselamento. Nesse caso, a costura é preenchida em um método de várias passagens. Para aumentar a densidade de enchimento em uma passada, é necessário selecionar a velocidade correta de alimentação do arame e, no momento da soldagem, realizar movimentos oscilatórios cujo sentido corresponde ao tipo de conexão. Assim, na soldagem de topo plano, a tocha vibra na direção transversal e nas juntas de canto – na direção longitudinal ou circular. Muitas vezes, apenas a raiz da costura é preenchida com soldagem semiautomática, após o que as partes conectadas são cobertas com uma passagem cosmética usando eletrodos revestidos.

Gostaria de saber quais são as principais dicas e técnicas para iniciar na soldagem semi-automática? Quais são os equipamentos e materiais necessários para começar?