Neste artigo: tipos de máquinas de corte; elementos estruturais da máquina de corte; como escolher uma máquina de corte; métodos de aplicação de pó de diamante ao disco; métodos de fixação de segmentos a uma base de aço; como escolher discos de diamante

A pedra natural foi um dos primeiros materiais de construção da humanidade. Alguém poderá objetar, dizem eles, as cabanas foram construídas de madeira, mas foram as cavernas que foram o primeiro lar para os povos antigos. E os edifícios de pedra da Idade Média e antiga sobreviveram até hoje – as majestosas pirâmides do Egito, templos trapezoidais da América do Sul, castelos na Europa … A força da pedra natural, sua beleza e durabilidade atraem os arquitetos da atualidade, especialmente porque o equipamento de construção para processamento de pedra está sendo aprimorado ano a ano.

Corte de pedra – máquina de corte

As máquinas de corte modernas podem ser divididas em três tipos de acordo com o escopo de aplicação – industrial, construção e joalheria, os dois primeiros tipos são os mais comuns. O projeto básico da máquina de corte: quadro (cama); o motor geralmente é elétrico; transmissão; ferramenta de corte. Além dos elementos principais, a máquina de corte deve ser equipada com meios de alimentação de pedra para a ferramenta de corte, bem como dispositivos para corte controlado.

A base de uma máquina de corte de pedra é feita de aço ou ferro fundido, este é um elemento importante de uma máquina de corte de pedra, porque o desempenho do dispositivo depende de sua confiabilidade, capacidade de amortecer a vibração do motor elétrico e a localização correta do equipamento de corte nele.

O motor elétrico da máquina de corte, que aciona a ferramenta de corte, é geralmente projetado para 380 V, menos frequentemente para 220 V. É claro que as máquinas projetadas para um consumo de corrente de 380 V têm mais potência e estão equipadas com discos de corte de diâmetro significativo. De acordo com o método de fixação do motor, existem dois tipos de máquinas de corte de pedra – com motor elétrico fixo, com motor sobre uma base com trilhos. No primeiro caso, a pedra a ser processada é alimentada para a ferramenta de corte, no segundo – uma estrutura equipada com trilhos com um motor e uma ferramenta de corte instalada nela alimenta a pedra..

As máquinas de corte de pedra podem ser equipadas com vários tipos de transmissões – corrente, correia, engrenagem, com acionamento direto de um motor elétrico, etc. O tipo de transmissão depende diretamente da potência do motor e das tarefas que o fabricante definiu neste modelo de máquina..

As máquinas industriais e de construção para corte de pedra, por sua vez, são divididas em três tipos – fresamento de canto (corte), bitola e rachadura de pedra. Com a ajuda de máquinas de corte, blocos e placas de pedra são cortados em fragmentos do tamanho necessário. Existem máquinas de corte de pedra para serrar e cortar pedra.

Máquina de corte de pedra Cedima CTS-425As placas de pedra cortadas são niveladas em máquinas de dimensionamento equipadas com cabeçotes rotativos para alinhar as placas de pedra aproximadamente. Após saírem da máquina de dimensionamento, as placas são submetidas a lixamento e polimento..

As máquinas de divisão de pedra são projetadas para a produção de produtos de pedra dividida – meio-fio, pedras de pavimentação, pedras de parede e ladrilhos. Eles são equipados com lâminas de metal que quebram lajes de pedra em fragmentos de tamanhos específicos.

Como escolher uma máquina de corte

Em primeiro lugar, descubra se este modelo de máquina é universal ou tem uma especialização limitada – algumas máquinas de corte são projetadas por fabricantes para cortar certos materiais.

Estude os dados técnicos da máquina, prestando atenção não na média, mas na carga máxima permitida. Descubra com que precisão e eficiência o corte é feito, quantos ângulos de corte permitidos a determinada máquina permite, quanto tempo e profundidade o corte pode ser feito, se é possível alterar a profundidade de corte durante a operação, qual é a capacidade do recipiente de refrigerante que reduz a temperatura da lâmina durante o corte. A lâmina da serra deve ter uma capa protetora.

Certifique-se de que não haja danos à mesa da plaina – sua superfície deve estar perfeitamente nivelada e as pernas de suporte estão estáveis.

No mercado russo existem máquinas de corte de pedra, máquinas de perfuração, cortadores de azulejos e outros equipamentos, tanto de fabricantes nacionais quanto estrangeiros da Europa e da Ásia – o custo médio de uma máquina de corte profissional é de cerca de 80.000 rublos.

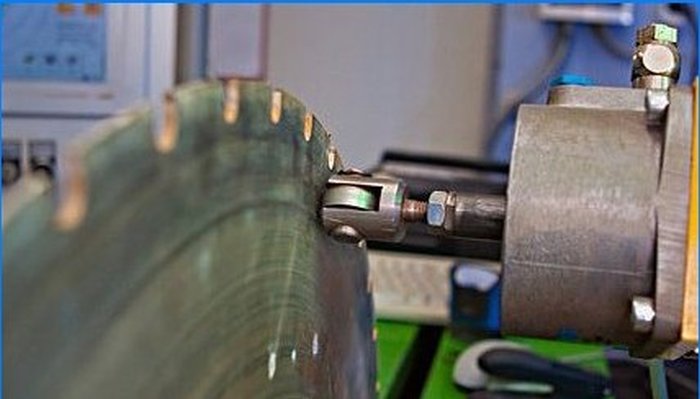

Lâmina de diamante no processamento de pedra

Os diamantes, como os minerais mais duros do nosso planeta, foram usados no processamento de pedras há milhares de anos – os antigos egípcios foram os primeiros a usar diamantes no processamento de pedras e perto deles na dureza, corindo e topázio foram os antigos egípcios. A descoberta de um método para a produção de diamantes artificiais em 1956 pela General Electrik tornou possível o uso desses minerais em obras – após cerca de 15 anos, ferramentas de corte de diamante apareceram em quase todos os canteiros de obras.

A lâmina de diamante consiste em um corpo de aço e uma borda segmentada com diamantes. Existem várias formas de produzir segmentos com diamantes fixados neles – o método galvânico, o método de brasagem de prata, a prensagem a quente e o método de sinterização..

O primeiro método, galvânico, é muito mais simples e barato do que os outros – os segmentos são colocados em um eletrólito contendo diamantes industriais, e uma corrente elétrica é fornecida. As vantagens dos discos de diamante produzidos com esta tecnologia são o baixo custo e a alta produtividade (maior protrusão dos grãos de diamante). Menos – poucos recursos. As ferramentas de corte feitas com essa tecnologia são adequadas para o corte de materiais macios como o mármore..

O método de sinterização ou prensagem a frio consiste em misturar metal em pó (uma liga de cobre e estanho, com adição de ferro, cobalto e outros metais) com diamantes, colocando-os em moldes e aplicando-lhes alta pressão sem aquecimento. Os custos dessa produção são baixos, daí o baixo custo das ferramentas de corte feitas pelo método de sinterização, mas o recurso de tais discos de diamante é extremamente pequeno.

A prensagem a quente é semelhante ao método de sinterização, com a diferença de que os segmentos são aquecidos em uma estufa antes de serem expostos à alta pressão. Este método é mais comum entre os fabricantes de ferramentas de corte – um recurso significativamente mais longo é obtido do que os discos feitos por métodos de sinterização, galvanização e brasagem de prata, mas a capacidade de corte desses discos de diamante é muito menor. As razões para a menor produtividade em uma baixa concentração de diamantes e sua baixa resistência de fixação em uma ligação, em comparação com os métodos de brasagem de prata e galvanoplastia.

As ferramentas de corte feitas usando o método de solda de prata têm um maior recurso e produtividade do que aquelas usando o método galvânico – o pó de diamante se projeta mais sobre elas e tem uma ligação mais forte.

Segmentos feitos de acordo com um dos métodos acima são fixados ao longo do perímetro de um círculo feito de aço ferramenta em uma de três maneiras – soldagem a laser, brasagem usando solda de alta temperatura e “cozimento” sob a influência de altas temperaturas. A melhor e mais cara forma de conectar os segmentos ao corpo é “assando”, durante o qual uma camada de diamantes é formada no corpo da ferramenta de corte. A soldagem a laser oferece uma resistência ligeiramente menor do que “cozimento” e também é cara. O método de soldar os segmentos ao corpo, que é bastante difundido devido ao seu baixo custo, proporciona a menor resistência de conexão quando comparado aos dois métodos descritos – é menos resistente ao calor durante o atrito durante o corte.

Após conectar os segmentos com um corpo de aço redondo, eles são girados com um afiador de cerâmica até que as partículas de diamante apareçam na superfície, e o próprio disco adquira as propriedades de corte necessárias.

Dependendo do método de fixação dos segmentos em um determinado disco de diamante, o corte com ele é executado a seco ou úmido. Os discos com segmentos fixados a eles pelo método de solda de prata devem ser umedecidos com água durante o corte, caso contrário, os segmentos aquecerão e ficarão atrás do corpo. Lâminas de diamante com segmentos, soldadas a laser ou coladas ao corpo principal da lâmina, suportam altas temperaturas de fricção e podem ser utilizadas para cortar materiais sem umidade (dependendo da dureza do material).

Como escolher discos de diamante

Antes de visitar o mercado, você precisa decidir por si mesmo as seguintes questões: que material deve ser cortado e com que profundidade; qual é o diâmetro do disco para o qual a máquina de corte foi projetada, qual é o furo; a força motriz da máquina e o número de revoluções geradas por ela; para que tipo de corte a máquina foi projetada – seco ou úmido, que tipo de corte será usado em um determinado material. As respostas às perguntas acima devem ser informadas ao vendedor.

A profundidade de corte dependerá do raio da lâmina, se esta máquina não foi projetada para a profundidade de corte que você precisa – não a use, porque isso mudará a velocidade linear e a lâmina de corte sofrerá desgaste impróprio, o que pode causar mau funcionamento, superaquecimento e sobrecarga do acionamento da máquina.

O disco deve ter um furo compatível com o eixo da máquina – não, mesmo a menor folga é inaceitável. Os fabricantes produzem discos com os seguintes diâmetros:

- de 115 a 230 mm com furo de 22,2 mm de diâmetro, para rebarbadoras (esmerilhadeiras), para corte a seco;

- de 150 a 350 mm, diâmetro do furo de 25,4 mm, para máquina de corte de painel, para corte úmido;

- de 300 a 400 mm, furo de 25,4 mm, para asfalto e máquinas de corte manual, para corte a seco e úmido;

- de 500 mm, furo de 25,4 mm, para máquinas de corte especializadas, para corte úmido.

A limpeza do corte e a velocidade de rotação da lâmina de diamante dependem em grande parte da forma dos segmentos-dentes, por sua vez, dependendo do material para o qual se pretende cortar. Por exemplo, o corte do asfalto é realizado com discos com distância significativa entre os dentes, pois a limpeza do corte não é importante aqui – é necessária uma boa remoção dos cavacos de asfalto. Porém, no corte de vidro ou telha de clínquer, a limpeza do corte é de grande importância, portanto, os discos diamantados projetados para esses materiais não possuem dentes..

A opinião sobre a influência da altura dos segmentos-dentes do disco em sua vida útil é fundamentalmente errada – a vida útil de um disco de diamante depende da maneira como os segmentos são fixados no disco, da composição do segmento de ligação, bem como da quantidade de cavacos de diamante e sua concentração. Grandes discos dentados são projetados para cortar pedra – o tamanho dos segmentos protege sua ligação com o corpo do disco e evita que fiquem presos na pedra.

Para cortar vários tipos de pedra, discos universais são adequados, para cortar uma pedra específica – discos especializados. Ao escolher uma marca de disco de diamante, é necessário dividir as rochas da pedra em três grupos de acordo com a abrasividade e dureza:

- rochas moles (por exemplo, clínquer e mármore). O corte é feito com uma marca de disco com ligante macio, pois essas rochas são de baixa abrasividade, elas cravam os poços do disco – discos com aplicação de cavacos de diamante pelo método galvânico diretamente no corpo de aço são adequados;

- pedra dura (por exemplo, concreto armado e granito). Os discos são necessários, a força do ligante nos segmentos que é de nível baixo ou médio, porque essas pedras são duras e possuem baixa abrasividade – discos com características médias são selecionados, por exemplo, universal;

- rochas de pedra que são um abrasivo macio (por exemplo, chamotte, silicato, asfalto). A alta abrasividade desses materiais exigirá discos de diamante com segmentos de dente com uma ligação extra dura.

As condições descritas para a seleção de um disco se aplicam a qualquer equipamento de corte de pedra, como uma serra de mesa ou máquina de corte.

Importante: se aparecerem rachaduras no disco durante a operação, é proibido usá-lo para novos cortes!

O custo dos discos varia de 400 a 35.000 rublos, dependendo da tecnologia de sua produção, da densidade do pó de diamante, do diâmetro, do material que eles podem cortar e do recurso de produção. Discos de diamante de fabricação chinesa, por exemplo, são mais adequados para trabalhos de pequeno volume, porque têm baixo custo e resistência ao desgaste.

Os produtos dos fabricantes nacionais e europeus são de qualidade superior, mas vão custar mais caro e, portanto, vale a pena comprar esses discos se houver frente de trabalho suficiente..

Processamento de pedra – equipamento

O processamento de pedra é um trabalho importante e necessário. A escolha dos equipamentos certos garante que o processo seja otimizado. A equipa da PEDRA apresenta equipamentos robustos e produtivos que simplificam o processamento de pedras, oferecendo vantagens de custo-benefício, maior versatilidade e desempenho superior. Além disso, oferece segurança e confiança, garantindo resultados de qualidade a longo prazo.

Equipamento e maquinaria de construção

Conteúdo material

Qual é o melhor equipamento para processar pedras?

Gostaria de saber quais são os tipos de equipamentos utilizados no processamento de pedras. Quais são as ferramentas mais eficientes e quais os cuidados necessários ao manusear esses equipamentos? Além disso, qual é o impacto ambiental dessa atividade? Agradeço desde já pela atenção.